机床工作台材质:性能与工艺的精密平衡

机床工作台材质:性能与工艺的精密平衡

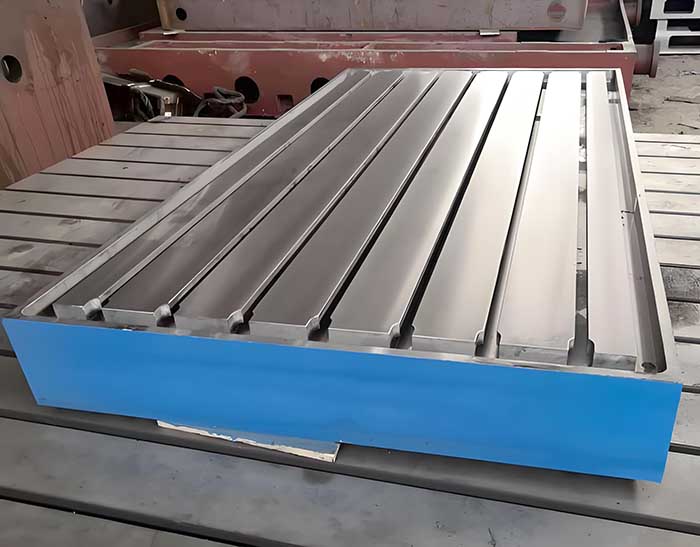

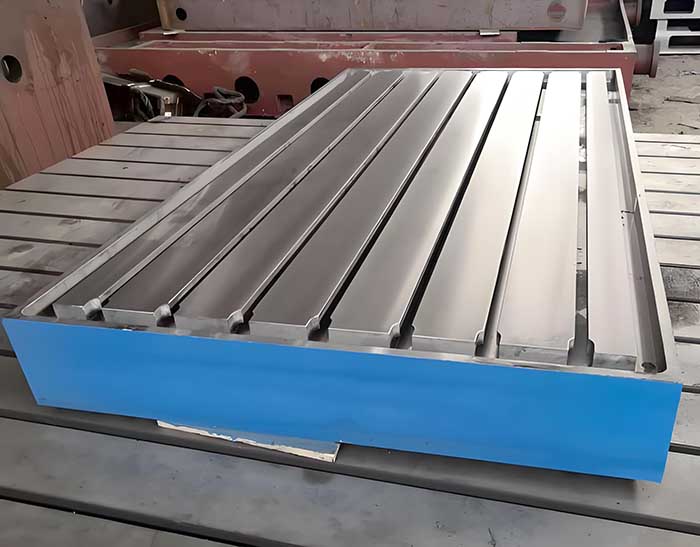

机床工作台作为支撑工件与刀具精密运动的核心部件,其材质选择直接决定了加工精度、使用寿命及制造成本。传统铸铁材质凭借减震性与热稳定性,长期占据主导地位。灰口铸铁(HT250-HT350)通过石墨球化处理形成均匀分布的微小孔隙,能有效吸收加工过程中的振动能量,减少表面波纹度;而孕育铸铁则通过添加硅锶孕育剂细化晶粒,使抗拉强度提升至250MPa以上,满足重载切削需求。在精密磨床工作台中,高磷铸铁(含磷量0.8%-1.2%)的应用进一步提升了耐磨性,其磷共晶网络结构可形成润滑膜,使工作台面粗糙度稳定维持在Ra0.4μm以下。

随着机床工作台加工技术的发展,矿物铸件(MC尼龙+花岗岩微粉复合材料)逐渐成为机床的新选择。这种材料密度仅为铸铁的1/3,但比刚度却高出20%,配合内置的蜂窝状减震结构,可将振动衰减时间缩短至铸铁的1/5。在五轴联动加工中心中,矿物铸件工作台的热变形系数低至8μm/(m·℃),_铸铁降低60%,有效确保了复杂曲面加工的轮廓精度。此外,其优异的阻尼特性使工作台在空载运行时的噪音降低至65分贝以下,显著改变了操作环境。

针对特殊加工场景,复合材质机床工作台展现出优势。例如,铝合金基体+硬质阳极氧化层的设计,既保持了轻量化(密度2.7g/cm³),又通过氧化膜硬度达HV500的特性,满足了航空铝材的高速铣削需求;而钢纤维混凝土工作台则凭借12GPa的超高弹性模量,在大型龙门铣床中实现了跨度8米以上的无支撑设计,大幅降低了设备制造成本。这些创新材质的应用,正推动机床工作台向“高精度、轻量化、长寿命”方向持续进化。

随着机床工作台加工技术的发展,矿物铸件(MC尼龙+花岗岩微粉复合材料)逐渐成为机床的新选择。这种材料密度仅为铸铁的1/3,但比刚度却高出20%,配合内置的蜂窝状减震结构,可将振动衰减时间缩短至铸铁的1/5。在五轴联动加工中心中,矿物铸件工作台的热变形系数低至8μm/(m·℃),_铸铁降低60%,有效确保了复杂曲面加工的轮廓精度。此外,其优异的阻尼特性使工作台在空载运行时的噪音降低至65分贝以下,显著改变了操作环境。

针对特殊加工场景,复合材质机床工作台展现出优势。例如,铝合金基体+硬质阳极氧化层的设计,既保持了轻量化(密度2.7g/cm³),又通过氧化膜硬度达HV500的特性,满足了航空铝材的高速铣削需求;而钢纤维混凝土工作台则凭借12GPa的超高弹性模量,在大型龙门铣床中实现了跨度8米以上的无支撑设计,大幅降低了设备制造成本。这些创新材质的应用,正推动机床工作台向“高精度、轻量化、长寿命”方向持续进化。

产品总目录

PRODUCT

联系方式

泊头市一扬铸业有限公司

河北沧州市泊头市交河镇白王庄村

电话:0317-8033553

传真:0317-8032553

手机:13931733323

13031591966

Q Q: 914241451

联系人:綦经理

邮编:062151

邮箱:botouyiyang@126.com

电话:0317-8033553

传真:0317-8032553

手机:13931733323

13031591966

Q Q: 914241451

联系人:綦经理

邮编:062151

邮箱:botouyiyang@126.com

公司名称:泊头市一扬铸业有限公司 公司地址:河北沧州市泊头市交河镇白王庄村 电话:0317-8033553 传真:0317-8032553 手机:13031591966 网址:http://www.bthzjxc.com

泊头市一扬铸业有限公司 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备20017323号-1

冀公网安备 13098102000539号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博