铸铁方筒定制条件解析

铸铁方筒定制条件解析

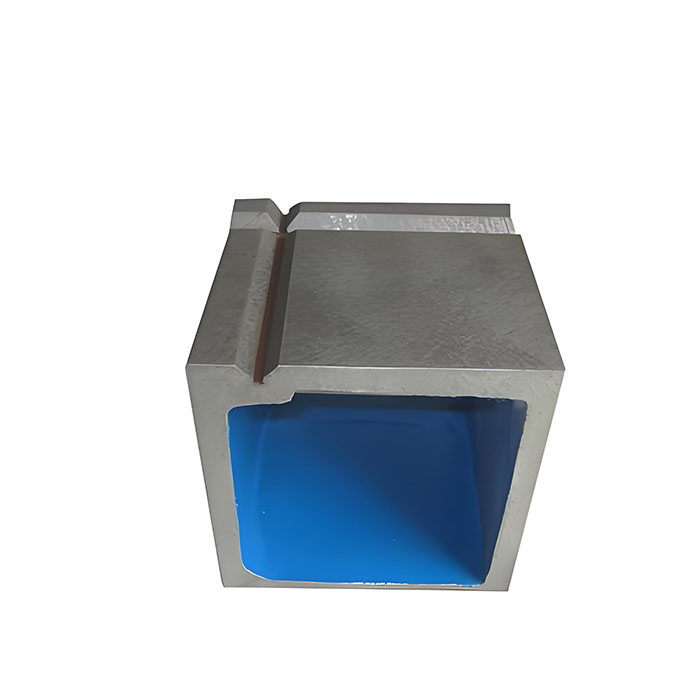

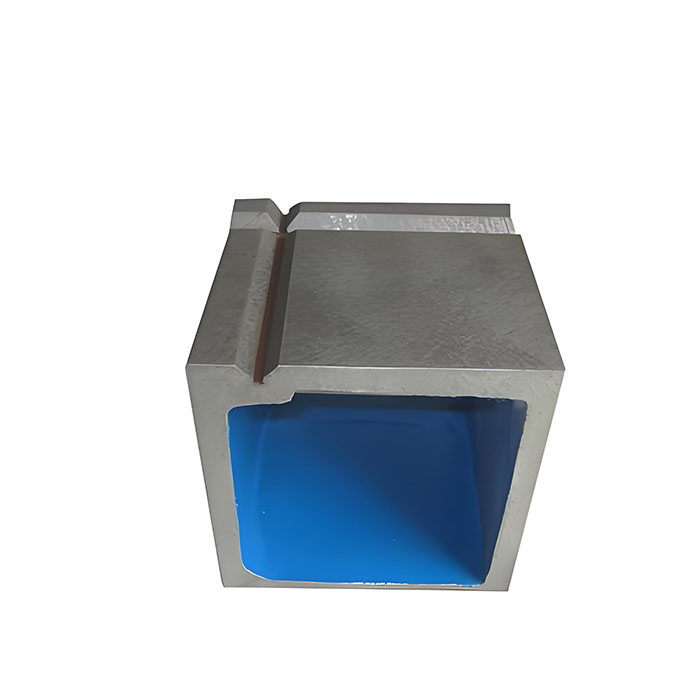

铸铁方筒作为机械加工、模具制造及工业测量中的基础定位元件,其定制需严格遵循精度、材质与工艺的协同条件。精度要求是定制的核心指标,需根据使用场景明确尺寸公差等级。例如,精密模具制造需方筒内壁平面度≤0.005mm、垂直度≤0.01mm/100mm,而一般机械装配可放宽至0.02mm。同时,定制前需提供三维模型或详细图纸,标注基准面、孔位坐标及螺纹规格,避免因设计误差导致加工返工。

材质选择直接影响铸铁方筒的耐用性与稳定性。灰口铸铁(HT200-300)因成本低、减震性好,适用于普通工装夹具;球墨铸铁(QT400-700)通过球化处理提升抗拉强度,可承载重载切削力,常用于数控机床定位元件。若需耐受腐蚀环境,需定制表面镀镍或达克罗处理的方筒,但成本_普通材质提升30%-50%。此外,热处理工艺需根据使用温度定制,常温工况下无需特殊处理,而高温环境(>200℃)需进行去应力退火,防止热变形。

工艺可行性是定制落地的关键。单件定制需评估数控铣削、磨削等工序的加工时长,批量生产则需考虑铸造毛坯的余量控制。例如,500mm×500mm×200mm的大型方筒,铸造毛坯需预留3mm-5mm加工余量,过小易导致尺寸超差,过大则增加材料成本。交货周期需结合铸造周期(15-30天)与机加工周期(7-15天)综合规划,紧急订单可通过预制毛坯缩短工期。通过匹配精度、材质与工艺条件,铸铁方筒定制可实现性能与成本的佳平衡。

材质选择直接影响铸铁方筒的耐用性与稳定性。灰口铸铁(HT200-300)因成本低、减震性好,适用于普通工装夹具;球墨铸铁(QT400-700)通过球化处理提升抗拉强度,可承载重载切削力,常用于数控机床定位元件。若需耐受腐蚀环境,需定制表面镀镍或达克罗处理的方筒,但成本_普通材质提升30%-50%。此外,热处理工艺需根据使用温度定制,常温工况下无需特殊处理,而高温环境(>200℃)需进行去应力退火,防止热变形。

工艺可行性是定制落地的关键。单件定制需评估数控铣削、磨削等工序的加工时长,批量生产则需考虑铸造毛坯的余量控制。例如,500mm×500mm×200mm的大型方筒,铸造毛坯需预留3mm-5mm加工余量,过小易导致尺寸超差,过大则增加材料成本。交货周期需结合铸造周期(15-30天)与机加工周期(7-15天)综合规划,紧急订单可通过预制毛坯缩短工期。通过匹配精度、材质与工艺条件,铸铁方筒定制可实现性能与成本的佳平衡。

产品总目录

PRODUCT

联系方式

泊头市一扬铸业有限公司

河北沧州市泊头市交河镇白王庄村

电话:0317-8033553

传真:0317-8032553

手机:13931733323

13031591966

Q Q: 914241451

联系人:綦经理

邮编:062151

邮箱:botouyiyang@126.com

电话:0317-8033553

传真:0317-8032553

手机:13931733323

13031591966

Q Q: 914241451

联系人:綦经理

邮编:062151

邮箱:botouyiyang@126.com

公司名称:泊头市一扬铸业有限公司 公司地址:河北沧州市泊头市交河镇白王庄村 电话:0317-8033553 传真:0317-8032553 手机:13031591966 网址:http://www.bthzjxc.com

泊头市一扬铸业有限公司 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备20017323号-1

冀公网安备 13098102000539号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博