机床铸件的使用

机床铸件的使用

机床铸件作为数控机床、加工中心等精密设备的核心基础部件,其质量稳定性直接影响机床的加工精度、动态刚性和使用寿命。从卧式铣床床身的减振设计到五轴联动加工中心的立柱热变形控制,铸件材质(灰铸铁、球墨铸铁)的力学性能、铸造工艺(树脂砂/消失模)的缺陷控制、加工余量的分配,共同决定了设备在长期高负荷运转下的可靠性。本文将从安装定位、运行监控、维护保养三大维度,系统梳理机床铸件的科学使用方法,助力用户实现高精度、低成本的制造目标。

一、安装调试:构建高精度机床的基准框架

1.基础与水平校准

机床床身需安装在刚性混凝土基础上,基础厚度应≥铸件重量的1/10,预留二次灌浆层(30-50mm)。采用激光干涉仪配合水平仪进行三级调平,水平度误差需≤0.02mm/m。例如,某汽车零部件厂因基础沉降导致床身倾斜00.15mm/m,加工面平面度误差超标3倍,报废工件损失超50万元。

2.应力释放与精度补偿

铸造残余应力需通过自然时效(6-12个月)或振动时效(2小时/次)消除,关键部位(如导轨结合面)需进行二次人工时效处理。某模具厂因未释放应力,导致床身使用3个月后变形量达0.08mm,需重新加工导轨面。

3.动态特性匹配

二、维护保养:延长铸件寿命的方案

二、维护保养:延长铸件寿命的方案

1.表面防护与修复

导轨面需每季度喷涂防锈剂,每2年进行激光熔覆修复(熔深0.3-0.5mm)。某3C电子厂采用激光熔覆技术修复床身磨损面,硬度提升至HRC58,修复成本仅为更换新件的1/5。

2.结构健康监测

采用超声波探伤(频率2.5MHz)每年检测铸件内部缺陷,重点排查筋板结合处、铸造圆角等应力集中区。某航空零部件厂通过探伤发现立柱内部缩孔缺陷,避免主轴箱断裂事故。

3.长期存放防护

闲置铸件需涂防锈油,每季度盘动主轴180°,防止轴承锈蚀。某设备租赁公司因未维护闲置机床,导致床身导轨面锈蚀深度达0.2mm,修复需重新刮研导轨。

机床铸件使用方法的优化始终围绕“提升精度稳定性、降低全生命周期成本”两大核心展开。随着数字孪生技术的渗透,未来铸件将集成应变传感器、温度传感器阵列,实现铸造应力实时监测与动态补偿,推动机床基础部件向智能化、自适应方向升级。

一、安装调试:构建高精度机床的基准框架

1.基础与水平校准

机床床身需安装在刚性混凝土基础上,基础厚度应≥铸件重量的1/10,预留二次灌浆层(30-50mm)。采用激光干涉仪配合水平仪进行三级调平,水平度误差需≤0.02mm/m。例如,某汽车零部件厂因基础沉降导致床身倾斜00.15mm/m,加工面平面度误差超标3倍,报废工件损失超50万元。

2.应力释放与精度补偿

铸造残余应力需通过自然时效(6-12个月)或振动时效(2小时/次)消除,关键部位(如导轨结合面)需进行二次人工时效处理。某模具厂因未释放应力,导致床身使用3个月后变形量达0.08mm,需重新加工导轨面。

3.动态特性匹配

立柱与床身需通过地脚螺栓预紧力(通常为屈服强度的60%-70%)控制结合面刚度,采用有限元分析优化筋板布局。某航天部件厂通过调整筋板厚度,将立柱动态刚度提升22%,加工颤振降低65%。

1.表面防护与修复

导轨面需每季度喷涂防锈剂,每2年进行激光熔覆修复(熔深0.3-0.5mm)。某3C电子厂采用激光熔覆技术修复床身磨损面,硬度提升至HRC58,修复成本仅为更换新件的1/5。

2.结构健康监测

采用超声波探伤(频率2.5MHz)每年检测铸件内部缺陷,重点排查筋板结合处、铸造圆角等应力集中区。某航空零部件厂通过探伤发现立柱内部缩孔缺陷,避免主轴箱断裂事故。

3.长期存放防护

闲置铸件需涂防锈油,每季度盘动主轴180°,防止轴承锈蚀。某设备租赁公司因未维护闲置机床,导致床身导轨面锈蚀深度达0.2mm,修复需重新刮研导轨。

机床铸件使用方法的优化始终围绕“提升精度稳定性、降低全生命周期成本”两大核心展开。随着数字孪生技术的渗透,未来铸件将集成应变传感器、温度传感器阵列,实现铸造应力实时监测与动态补偿,推动机床基础部件向智能化、自适应方向升级。

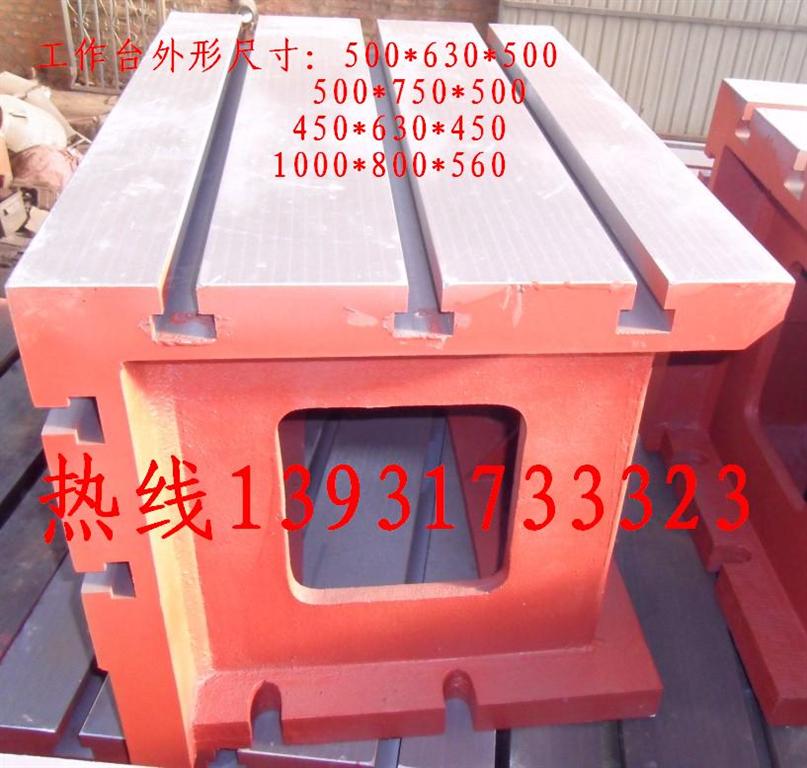

产品总目录

PRODUCT

联系方式

泊头市一扬铸业有限公司

河北沧州市泊头市交河镇白王庄村

电话:0317-8033553

传真:0317-8032553

手机:13931733323

13031591966

Q Q: 914241451

联系人:綦经理

邮编:062151

邮箱:botouyiyang@126.com

电话:0317-8033553

传真:0317-8032553

手机:13931733323

13031591966

Q Q: 914241451

联系人:綦经理

邮编:062151

邮箱:botouyiyang@126.com

公司名称:泊头市一扬铸业有限公司 公司地址:河北沧州市泊头市交河镇白王庄村 电话:0317-8033553 传真:0317-8032553 手机:13031591966 网址:http://www.bthzjxc.com

泊头市一扬铸业有限公司 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备20017323号-1

冀公网安备 13098102000539号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博