铸铁装配平板:工业精密制造的基准平台

铸铁装配平板:工业精密制造的基准平台

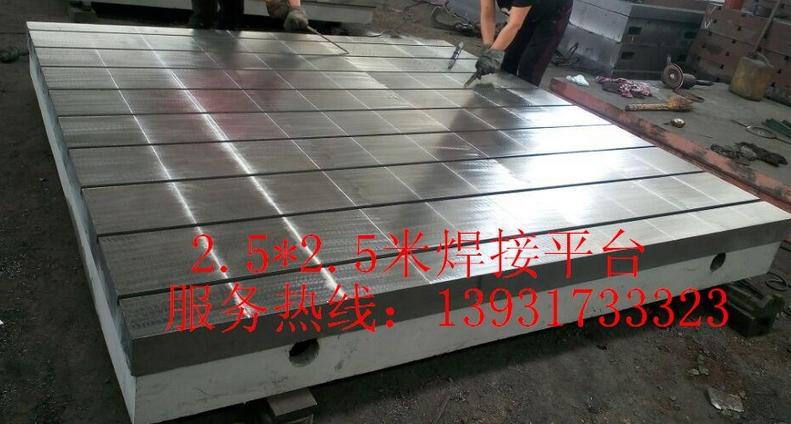

铸铁装配平板作为机械加工与装配环节的核心基准工具,其核心功能在于提供稳定、测量与装配基面。平台采用高强度灰口铸铁(HT200-300)铸造,经两次人工时效处理消除内应力后,平面度误差可控制在0.003mm/m²以内,确保在承载10吨以上工件时仍能保持形变微小。其表面经精密刮研工艺处理,形成均匀分布的导轨网纹(每25mm×25mm范围内15-25点),既能储存润滑油减少摩擦,又可提升接触刚度,为精密装配中的定位、检测提供可靠基准。

功能多样性是铸铁装配平板的显著优势。平台四周预留T型槽(间距100-200mm可定制),可快速安装定位销、压板等工装夹具,适配机床导轨拼装、发动机缸体合装、机器人本体调试等复杂场景;部分型号集成嵌入式水平仪(精度0.02mm/m),便于实时调整平台水平度;针对大型工件装配需求,平台还可通过地脚螺栓与地基刚性连接,形成抗振性能优于0.01mm/s的稳定工作站,有效隔离外界振动对装配精度的影响。

在工业4.0背景下,铸铁装配平板正向智能化升级。部分产品嵌入物联网传感器,可实时监测平台温度、湿度及受力分布,数据通过云端分析后自动生成维护建议;模块化设计则支持多块平台拼接扩展,通过激光校准系统实现跨平台平面度无缝衔接,满足新能源汽车电池模组、航空发动机叶片等超大尺寸工件的精密装配需求,持续赋能制造领域。

功能多样性是铸铁装配平板的显著优势。平台四周预留T型槽(间距100-200mm可定制),可快速安装定位销、压板等工装夹具,适配机床导轨拼装、发动机缸体合装、机器人本体调试等复杂场景;部分型号集成嵌入式水平仪(精度0.02mm/m),便于实时调整平台水平度;针对大型工件装配需求,平台还可通过地脚螺栓与地基刚性连接,形成抗振性能优于0.01mm/s的稳定工作站,有效隔离外界振动对装配精度的影响。

在工业4.0背景下,铸铁装配平板正向智能化升级。部分产品嵌入物联网传感器,可实时监测平台温度、湿度及受力分布,数据通过云端分析后自动生成维护建议;模块化设计则支持多块平台拼接扩展,通过激光校准系统实现跨平台平面度无缝衔接,满足新能源汽车电池模组、航空发动机叶片等超大尺寸工件的精密装配需求,持续赋能制造领域。

产品总目录

PRODUCT

联系方式

泊头市一扬铸业有限公司

河北沧州市泊头市交河镇白王庄村

电话:0317-8033553

传真:0317-8032553

手机:13931733323

13031591966

Q Q: 914241451

联系人:綦经理

邮编:062151

邮箱:botouyiyang@126.com

电话:0317-8033553

传真:0317-8032553

手机:13931733323

13031591966

Q Q: 914241451

联系人:綦经理

邮编:062151

邮箱:botouyiyang@126.com

公司名称:泊头市一扬铸业有限公司 公司地址:河北沧州市泊头市交河镇白王庄村 电话:0317-8033553 传真:0317-8032553 手机:13031591966 网址:http://www.bthzjxc.com

泊头市一扬铸业有限公司 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备20017323号-1

冀公网安备 13098102000539号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博