机床铸件的生产工艺

机床铸件的生产工艺

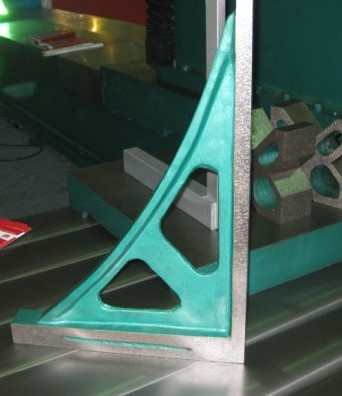

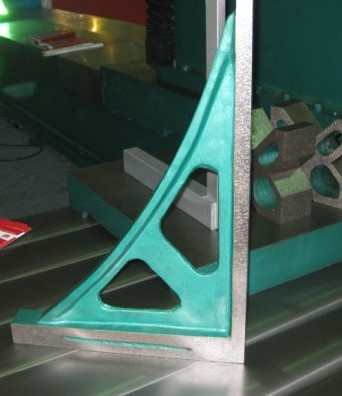

机床铸件作为机床的重要组成部分,其生产工艺直接关系到机床的性能和质量。下面将详细介绍机床铸件的生产工艺流程。

首先是生产前准备。根据要生产的机床铸件图纸、生产批量和交货期限,制定生产工艺方案和工艺文件,绘制铸造工艺图。同时,准备熔化用材料、造型制芯用材料和模样、芯盒、砂箱等工艺装备。这一阶段的工作为后续生产奠定了基础,确保生产过程有条不紊地进行。

接着是核心的铸造过程。机床铸件通常采用树脂砂铸造或消失模铸造。以树脂砂铸造为例,制造模型时采用消失模模型,制芯则使用树脂砂芯,这样生产的铸件表面比较光滑。在熔化与浇注环节,采用冲天炉铸造,可使铸件没有气孔、沙眼和缩松现象。浇注完成后,铸件进入冷却阶段,待其凝固成型。之后,对铸件进行退火处理,以去除内应力,增强韧性和抗拉力。

之后是后处理与质量检测。铸件冷却后,需进行去毛刺、清理等操作,使其表面更加整洁。随后进行机加工,根据图纸对铸件进行粗加工,再进行二次震动时效处理,进一步增强韧性和强度。之后进行精加工,如精铣和精磨,确保铸件达到图纸要求的精度。此外,机床铸件还需经过热处理,如退火、正火、淬火和回火等,以改变其内在质量。对铸件进行严格的质量检测,确保其在实际使用中不会出现问题,只有通过检测的铸件才能出厂交付使用。

首先是生产前准备。根据要生产的机床铸件图纸、生产批量和交货期限,制定生产工艺方案和工艺文件,绘制铸造工艺图。同时,准备熔化用材料、造型制芯用材料和模样、芯盒、砂箱等工艺装备。这一阶段的工作为后续生产奠定了基础,确保生产过程有条不紊地进行。

接着是核心的铸造过程。机床铸件通常采用树脂砂铸造或消失模铸造。以树脂砂铸造为例,制造模型时采用消失模模型,制芯则使用树脂砂芯,这样生产的铸件表面比较光滑。在熔化与浇注环节,采用冲天炉铸造,可使铸件没有气孔、沙眼和缩松现象。浇注完成后,铸件进入冷却阶段,待其凝固成型。之后,对铸件进行退火处理,以去除内应力,增强韧性和抗拉力。

之后是后处理与质量检测。铸件冷却后,需进行去毛刺、清理等操作,使其表面更加整洁。随后进行机加工,根据图纸对铸件进行粗加工,再进行二次震动时效处理,进一步增强韧性和强度。之后进行精加工,如精铣和精磨,确保铸件达到图纸要求的精度。此外,机床铸件还需经过热处理,如退火、正火、淬火和回火等,以改变其内在质量。对铸件进行严格的质量检测,确保其在实际使用中不会出现问题,只有通过检测的铸件才能出厂交付使用。

产品总目录

PRODUCT

联系方式

泊头市一扬铸业有限公司

河北沧州市泊头市交河镇白王庄村

电话:0317-8033553

传真:0317-8032553

手机:13931733323

13031591966

Q Q: 914241451

联系人:綦经理

邮编:062151

邮箱:botouyiyang@126.com

电话:0317-8033553

传真:0317-8032553

手机:13931733323

13031591966

Q Q: 914241451

联系人:綦经理

邮编:062151

邮箱:botouyiyang@126.com

公司名称:泊头市一扬铸业有限公司 公司地址:河北沧州市泊头市交河镇白王庄村 电话:0317-8033553 传真:0317-8032553 手机:13031591966 网址:http://www.bthzjxc.com

泊头市一扬铸业有限公司 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备20017323号-1

冀公网安备 13098102000539号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博