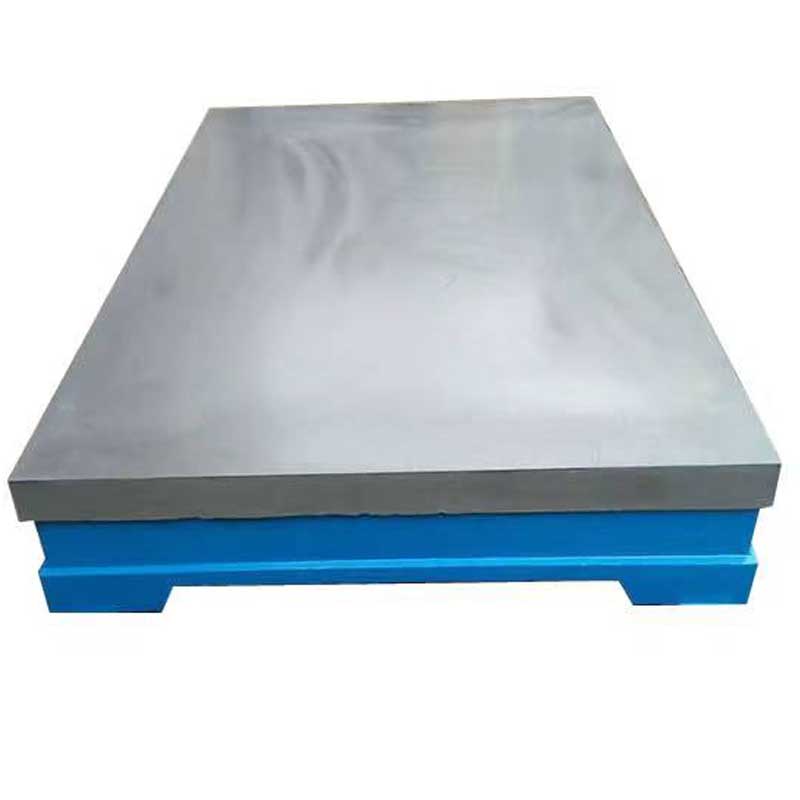

研磨工作台

详细内容介绍

研磨工作台是工业制造中实现高精度平面加工的核心设备,广泛应用于量具制造、光学仪器、精密机械零件等领域。其核心结构由高强度铸铁HT200-300制成,工作面硬度达HB170-240,经过600-700℃人工退火与2-3年自然时效处理,消除内应力并确保长期稳定性。平台表面粗糙度可控制在Ra≤0.08μm,配合0-3级精度等级,能满足从实验室样品制备到工业化批量生产的不同需求。例如,在光学镜头加工中,研磨工作台通过金刚砂磨料的均匀切削,将玻璃表面平面度控制在微米级,为后续抛光工序奠定基础。

研磨工作台的核心优势在于其嵌砂工艺与互研技术。嵌砂磨平板通过均匀分布的金刚砂颗粒实现切削,砂粒嵌入深度可达0.1-0.3mm,切削力且不易脱落。三板互研法通过三块平板循环研磨,使平面度误差控制在±0.002mm以内,同时实现三块平板的压砂效果均衡化;两板互研法则通过凸凹互补结构,适应不同曲面的加工需求。此外,现代研磨平台已集成智能控制系统,可实时监测研磨压力、温度等参数,并通过自动补偿技术确保加工一致性,将人工操作误差降低80%以上。

应用场景:从实验室到产业化的全覆盖

在科研领域,研磨工作台是制备纳米材料、陶瓷芯片的关键设备,其真空吸附功能可固定微小样品,避免研磨过程中的位移。工业生产中,FAVRETTO ME-U 500数控平面磨床等大型设备可加工5000mm×800mm的工件,满足航空航天部件的制造需求;而便携式阀门研磨机则通过电动/气动驱动,实现对安全阀、球阀等密封面的现场修复,将维修周期从72小时缩短至8小时。随着绿色制造理念的普及,部分平台已采用干式研磨技术,通过高压气流替代润滑油,减少90%以上的废液排放,推动行业向低碳化转型。

研磨工作台的核心优势在于其嵌砂工艺与互研技术。嵌砂磨平板通过均匀分布的金刚砂颗粒实现切削,砂粒嵌入深度可达0.1-0.3mm,切削力且不易脱落。三板互研法通过三块平板循环研磨,使平面度误差控制在±0.002mm以内,同时实现三块平板的压砂效果均衡化;两板互研法则通过凸凹互补结构,适应不同曲面的加工需求。此外,现代研磨平台已集成智能控制系统,可实时监测研磨压力、温度等参数,并通过自动补偿技术确保加工一致性,将人工操作误差降低80%以上。

应用场景:从实验室到产业化的全覆盖

在科研领域,研磨工作台是制备纳米材料、陶瓷芯片的关键设备,其真空吸附功能可固定微小样品,避免研磨过程中的位移。工业生产中,FAVRETTO ME-U 500数控平面磨床等大型设备可加工5000mm×800mm的工件,满足航空航天部件的制造需求;而便携式阀门研磨机则通过电动/气动驱动,实现对安全阀、球阀等密封面的现场修复,将维修周期从72小时缩短至8小时。随着绿色制造理念的普及,部分平台已采用干式研磨技术,通过高压气流替代润滑油,减少90%以上的废液排放,推动行业向低碳化转型。

产品总目录

PRODUCT

联系方式

泊头市一扬铸业有限公司

河北沧州市泊头市交河镇白王庄村

电话:0317-8033553

传真:0317-8032553

手机:13931733323

13031591966

Q Q: 914241451

联系人:綦经理

邮编:062151

邮箱:botouyiyang@126.com

电话:0317-8033553

传真:0317-8032553

手机:13931733323

13031591966

Q Q: 914241451

联系人:綦经理

邮编:062151

邮箱:botouyiyang@126.com

公司名称:泊头市一扬铸业有限公司 公司地址:河北沧州市泊头市交河镇白王庄村 电话:0317-8033553 传真:0317-8032553 手机:13031591966 网址:http://www.bthzjxc.com

泊头市一扬铸业有限公司 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备20017323号-1

冀公网安备 13098102000539号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博